1. Tło technologiczne

Obecnie systemy WIM oparte na piezoelektrycznych kwarcowych czujnikach wagowych są szeroko stosowane w projektach takich jak monitorowanie przeciążenia mostów i przepustów, egzekwowanie przepisów dotyczących przeciążenia poza miejscem budowy dla pojazdów ciężarowych na autostradach oraz kontrola przeciążenia technologicznego. Jednak aby zapewnić dokładność i żywotność, takie projekty wymagają przebudowy nawierzchni z betonu cementowego na potrzeby obszaru instalacji piezoelektrycznych kwarcowych czujników wagowych przy obecnym poziomie technologicznym. Jednak w niektórych środowiskach zastosowań, takich jak nawierzchnie mostów lub miejskie drogi główne o dużym natężeniu ruchu (gdzie czas utwardzania cementu jest zbyt długi, co utrudnia długoterminowe zamknięcia dróg), takie projekty są trudne do wdrożenia.

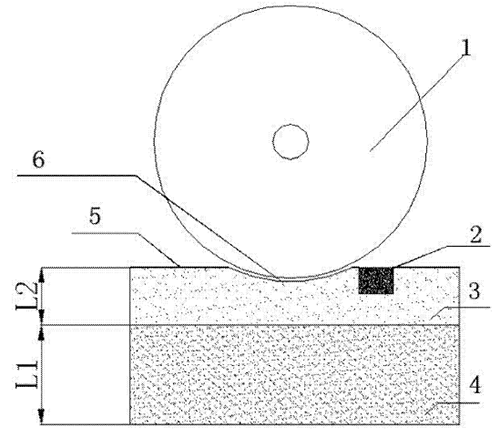

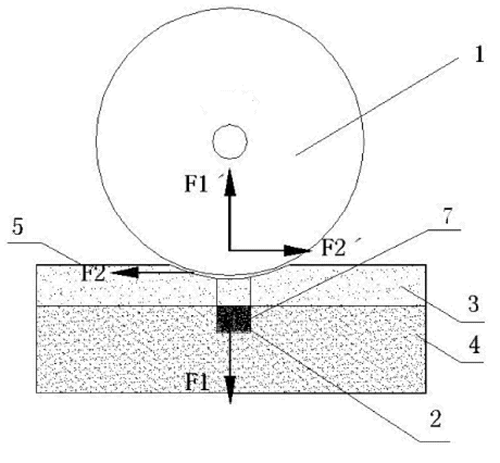

Powodem, dla którego piezoelektryczne kwarcowe czujniki wagowe nie mogą być bezpośrednio instalowane na elastycznej nawierzchni, jest: Jak pokazano na rysunku 1, gdy koło (zwłaszcza pod dużym obciążeniem) porusza się po elastycznej nawierzchni, powierzchnia drogi będzie miała stosunkowo duże osiadanie. Jednak po dotarciu do sztywnego obszaru piezoelektrycznego kwarcowego czujnika wagowego, charakterystyki osiadania czujnika i obszaru styku nawierzchni są różne. Ponadto sztywny czujnik wagowy nie ma poziomej przyczepności, co powoduje, że czujnik wagowy szybko pęka i oddziela się od nawierzchni.

(1-koło, 2-czujnik ważenia, 3-miękka warstwa podłoża, 4-sztywna warstwa podłoża, 5-elastyczna nawierzchnia, 6-obszar osiadania, 7-podkładka piankowa)

Ze względu na różne charakterystyki osiadania i różne współczynniki tarcia nawierzchni, pojazdy przejeżdżające przez piezoelektryczny kwarcowy czujnik wagowy doświadczają silnych wibracji, co znacząco wpływa na ogólną dokładność ważenia. Po długotrwałym ściskaniu pojazdu miejsce jest podatne na uszkodzenia i pęknięcia, co prowadzi do uszkodzenia czujnika.

2. Obecne rozwiązanie w tej dziedzinie: Rekonstrukcja nawierzchni z betonu cementowego

Ze względu na problem braku możliwości bezpośredniej instalacji piezoelektrycznych kwarcowych czujników wagowych na nawierzchni asfaltowej, powszechnie stosowanym środkiem w branży jest rekonstrukcja nawierzchni z betonu cementowego na potrzeby obszaru instalacji piezoelektrycznych kwarcowych czujników wagowych. Ogólna długość rekonstrukcji wynosi 6-24 metrów, a szerokość jest równa szerokości drogi.

Chociaż odbudowa nawierzchni z betonu cementowego spełnia wymagania wytrzymałościowe dotyczące montażu piezoelektrycznych czujników wagowych z kwarcu i zapewnia długi okres eksploatacji, kilka kwestii poważnie ogranicza jej powszechne promowanie, a mianowicie:

1) Rozległa rekonstrukcja stwardniałej warstwy cementu oryginalnej nawierzchni wymaga znacznych nakładów budowlanych.

2) Rekonstrukcja betonu cementowego wymaga niezwykle długiego czasu budowy. Sam okres utwardzania nawierzchni cementowej wymaga 28 dni (standardowe wymaganie), co niewątpliwie ma znaczący wpływ na organizację ruchu. Zwłaszcza w niektórych przypadkach, gdy systemy WIM są konieczne, ale natężenie ruchu na miejscu jest niezwykle wysokie, realizacja projektu jest często trudna.

3) Zniszczenie oryginalnej struktury drogi, wpływające na jej wygląd.

4) Nagłe zmiany współczynnika tarcia mogą być przyczyną poślizgu, zwłaszcza w warunkach deszczowych, co może prowadzić do wypadków.

5) Zmiany w strukturze drogi powodują drgania pojazdu, co w pewnym stopniu wpływa na dokładność ważenia.

6) Rekonstrukcja betonu cementowego nie może być przeprowadzona na niektórych drogach, np. na mostach podniesionych.

7) Obecnie w dziedzinie ruchu drogowego panuje trend od białego do czarnego (przekształcanie nawierzchni cementowej w nawierzchnię asfaltową). Obecne rozwiązanie to od czarnego do białego, co jest niezgodne z odpowiednimi wymogami, a jednostki budowlane są często odporne.

3. Ulepszona zawartość schematu instalacji

Celem tego projektu jest rozwiązanie problemu braku możliwości bezpośredniej instalacji piezoelektrycznych kwarcowych czujników wagowych na nawierzchni asfaltowo-betonowej.

Ten schemat bezpośrednio umieszcza piezoelektryczny kwarcowy czujnik wagowy na sztywnej warstwie bazowej, unikając problemu długoterminowej niezgodności spowodowanego bezpośrednim osadzeniem sztywnej struktury czujnika w elastycznej nawierzchni. Znacznie wydłuża to żywotność i zapewnia, że dokładność ważenia nie zostanie naruszona.

Co więcej, nie ma potrzeby wykonywania rekonstrukcji nawierzchni z betonu cementowego na oryginalnej nawierzchni asfaltowej, co pozwala zaoszczędzić znaczną część kosztów budowy i znacznie skrócić czas jej trwania, stwarzając możliwość promocji na szeroką skalę.

Rysunek 2 przedstawia schematyczny rysunek struktury z piezoelektrycznym kwarcowym czujnikiem wagowym umieszczonym na miękkiej warstwie bazowej.

(1-koło, 2-czujnik ważenia, 3-miękka warstwa podłoża, 4-sztywna warstwa podłoża, 5-elastyczna nawierzchnia, 6-obszar osiadania, 7-podkładka piankowa)

4. Kluczowe technologie:

1) Wykonanie wykopu wstępnego konstrukcji fundamentowej w celu wykonania szczeliny rekonstrukcyjnej o głębokości szczeliny 24-58 cm.

2) Wyrównanie dna szczeliny i wlanie materiału wypełniającego. Stały stosunek piasku kwarcowego + piasku ze stali nierdzewnej żywicy epoksydowej wlewa się do dna szczeliny, równomiernie wypełnia, z głębokością wypełniacza 2-6 cm i wyrównuje.

3) Wylewanie sztywnej warstwy bazowej i instalowanie czujnika wagowego. Wylewanie sztywnej warstwy bazowej i osadzanie w niej czujnika wagowego przy użyciu podkładki piankowej (0,8-1,2 mm) w celu oddzielenia boków czujnika wagowego od sztywnej warstwy bazowej. Po stwardnieniu sztywnej warstwy bazowej należy użyć szlifierki, aby zeszlifować czujnik wagowy i sztywną warstwę bazową do tej samej płaszczyzny. Sztywna warstwa bazowa może być sztywną, półsztywną lub kompozytową warstwą bazową.

4) Wylewanie warstwy wierzchniej. Użyj materiału zgodnego z elastyczną warstwą bazową, aby wylać i wypełnić pozostałą wysokość szczeliny. Podczas procesu wylewania użyj małej maszyny zagęszczającej, aby powoli zagęszczać, zapewniając ogólny poziom odtworzonej nawierzchni z innymi nawierzchniami drogowymi. Elastyczna warstwa bazowa jest średnio-drobnoziarnistą warstwą powierzchniową asfaltu.

5) Stosunek grubości sztywnej warstwy bazowej do elastycznej warstwy bazowej wynosi 20-40:4-18.

Enviko Technology Co.,Ltd

E-mail: info@enviko-tech.com

https://www.envikotech.com

Biuro w Chengdu: nr 2004, jednostka 1, budynek 2, nr 158, ulica Tianfu 4th, strefa high-tech, Chengdu

Biuro w Hongkongu: 8. piętro, budynek Cheung Wang, ulica San Wui 251, Hongkong

Fabryka: Budynek 36, Strefa Przemysłowa Jinjialin, Miasto Mianyang, Prowincja Syczuan

Czas publikacji: 08-kwi-2024