Piezoelektryczny kwarcowy czujnik dynamicznego ważenia CET8312

Krótki opis:

Piezoelektryczny kwarcowy czujnik dynamicznego ważenia CET8312 charakteryzuje się szerokim zakresem pomiarowym, dobrą długoterminową stabilnością, dobrą powtarzalnością, wysoką precyzją pomiaru i wysoką częstotliwością odpowiedzi, dzięki czemu jest szczególnie odpowiedni do wykrywania dynamicznego ważenia. Jest to sztywny, paskowy czujnik dynamicznego ważenia oparty na zasadzie piezoelektrycznej i opatentowanej strukturze. Składa się z kryształu kwarcu piezoelektrycznego, płytki elektrodowej i specjalnego urządzenia nośnego belki. Podzielony na specyfikacje wielkości 1 metra, 1,5 metra, 1,75 metra, 2 metrów, może być łączony w różne wymiary czujników ruchu drogowego, może dostosować się do potrzeb dynamicznego ważenia nawierzchni drogi.

Szczegóły produktu

Parametry techniczne

| Wymiary przekroju poprzecznego | (48mm+58mm) *58mm | ||

| Długość | 1m, 1,5m, 1,75m, 2m | ||

| Zakres ważenia kół | 0,05T~40T | ||

| Nośność przeciążeniowa | 150% pełnej wydajności | ||

| Czułość obciążenia | 2±5%pC/N | ||

| Zakres prędkości | (0,5-200) km/godz. | ||

| Stopień ochrony | IP68 | Impedancja wyjściowa | >1010Ω |

| Temperatura pracy | -45~80℃ | Efekt temperatury wyjściowej | <0,04% FS/℃ |

| Podłączenie elektryczne | Kabel koncentryczny o wysokiej częstotliwości szumu statycznego | ||

| Powierzchnia nośna | Powierzchnię łożyska można polerować | ||

| Nieliniowy | ≤±2% FS (precyzja statycznej kalibracji czujników w każdym punkcie) | ||

| Konsystencja | ≤±4% FS (statyczna dokładność kalibracji różnych punktów położenia czujnika) | ||

| Powtarzalność | ≤±2% FS (precyzja statycznej kalibracji czujników w tej samej pozycji) | ||

| Zintegrowany błąd precyzji | ≤±5% | ||

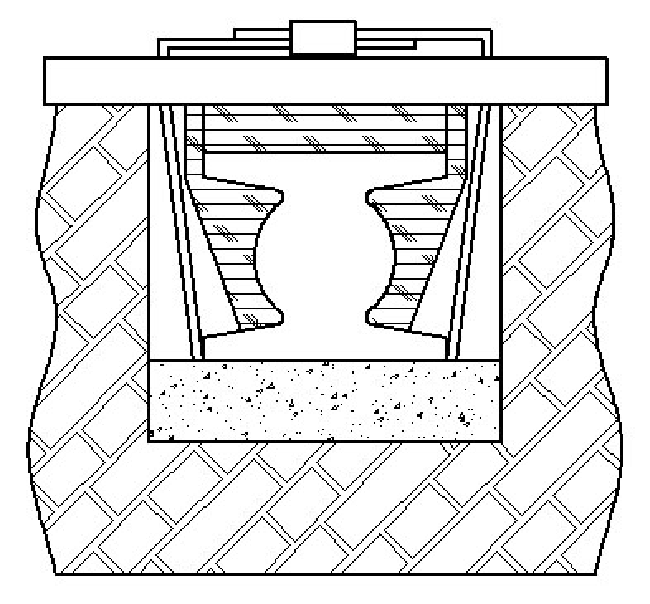

Metoda instalacji

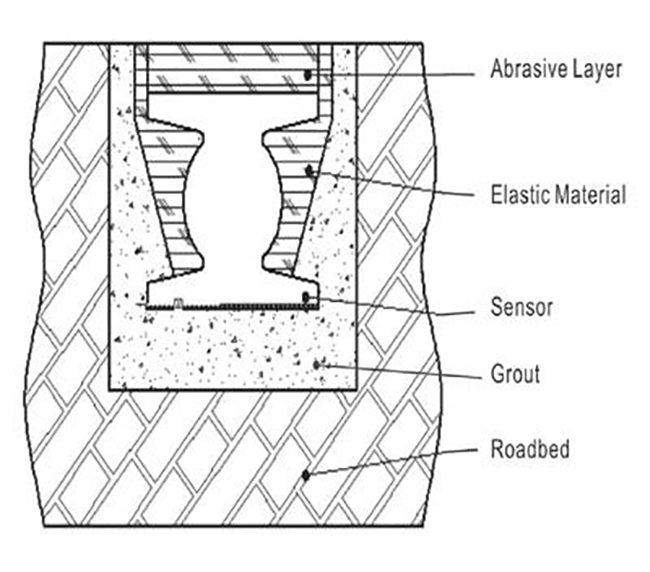

Ogólna struktura

Aby zapewnić efekt testowania całej instalacji czujnika, wybór miejsca powinien być ścisły. Sugeruje się, aby sztywną nawierzchnię cementową wybrać jako podstawę instalacji czujnika, a elastyczną nawierzchnię, taką jak asfalt, należy przebudować. W przeciwnym razie dokładność pomiaru lub żywotność czujnika mogą zostać naruszone.

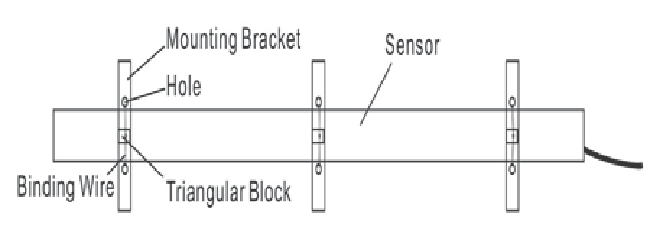

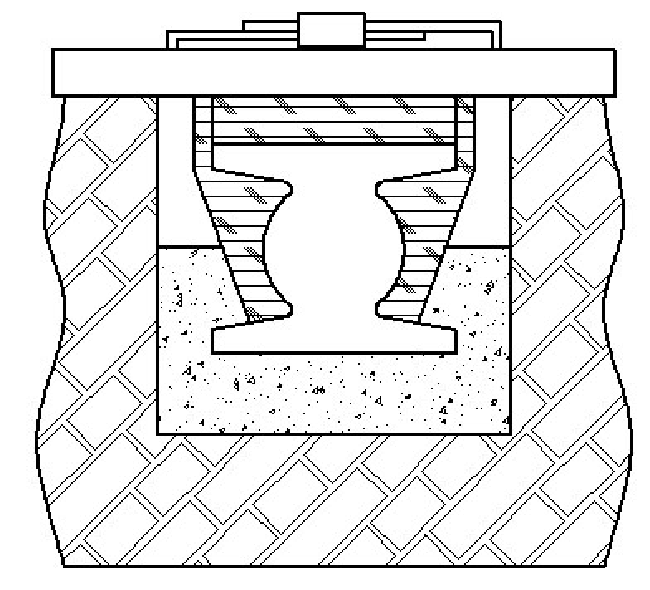

Uchwyt montażowy

Po ustaleniu lokalizacji należy przymocować uchwyt montażowy z otworami dostarczonymi z czujnikami do czujnika za pomocą dłuższej taśmy zaciskowej, a następnie użyć małego trójkątnego kawałka drewna, aby włożyć go do szczeliny między pasem zaciskowym a uchwytem montażowym, tak aby można go było dokręcić. Jeśli siła robocza jest wystarczająca, kroki (2) i (3) można wykonać jednocześnie. Jak pokazano powyżej.

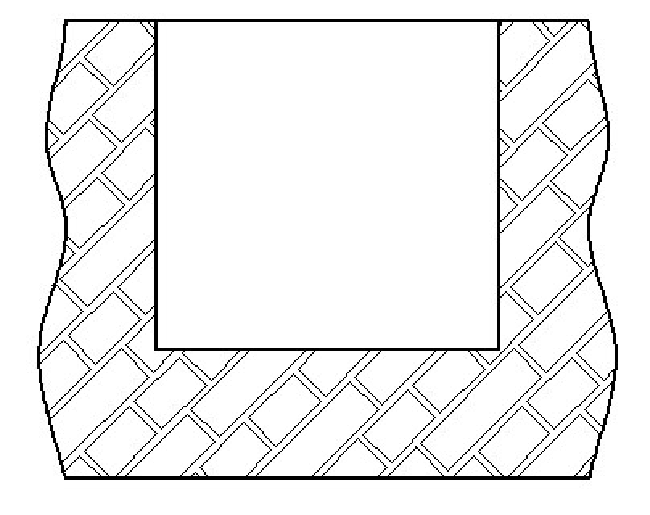

Rowkowanie nawierzchni

Użyj linijki lub innego narzędzia, aby określić pozycję montażową dynamicznego czujnika wagowego. Maszyna tnąca służy do otwierania prostokątnych rowków na drodze.

Jeżeli rowki są nierówne i mają małe wybrzuszenia na krawędziach rowków, szerokość rowków jest o 20 mm większa niż szerokość czujnika, głębokość rowków jest o 20 mm większa niż szerokość czujnika i o 50 mm dłuższa niż szerokość czujnika. Rowek na kabel ma 10 mm szerokości i 50 mm głębokości;

Jeśli rowki są wykonane starannie, a krawędzie rowków są gładkie, szerokość rowków jest o 5-10 mm większa niż szerokość czujników, głębokość rowków jest o 5-10 mm większa niż głębokość czujników, a długość rowków jest o 20-50 mm większa niż długość czujników. Rowek na kabel ma szerokość 10 mm i głębokość 50 mm.

Należy przyciąć dno, oczyścić rowki z mułu i wody za pomocą pompki powietrznej (aby dokładnie osuszyć je przed wypełnieniem zaprawy), a górną powierzchnię obu stron rowków przymocować taśmą.

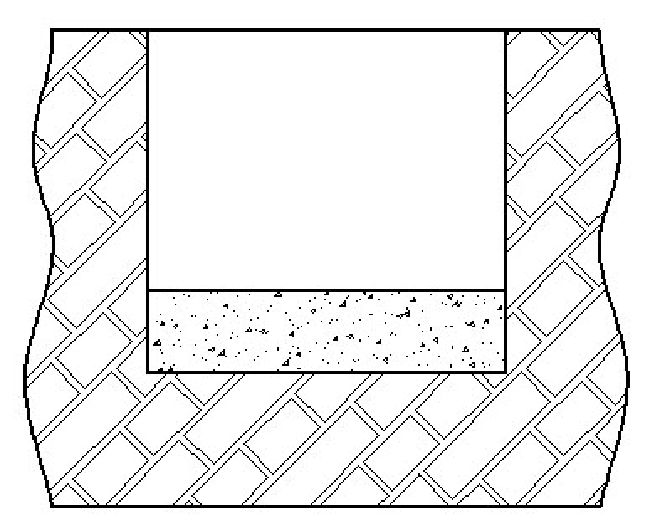

Pierwsze fugowanie

Otwórz zaprawę montażową zgodnie z zalecanymi proporcjami, aby przygotować wymieszaną zaprawę, szybko mieszając zaprawę za pomocą narzędzi, a następnie równomiernie wlej ją wzdłuż długości rowka, pierwsze wypełnienie rowka powinno być mniejsze niż 1/3 głębokości rowka.

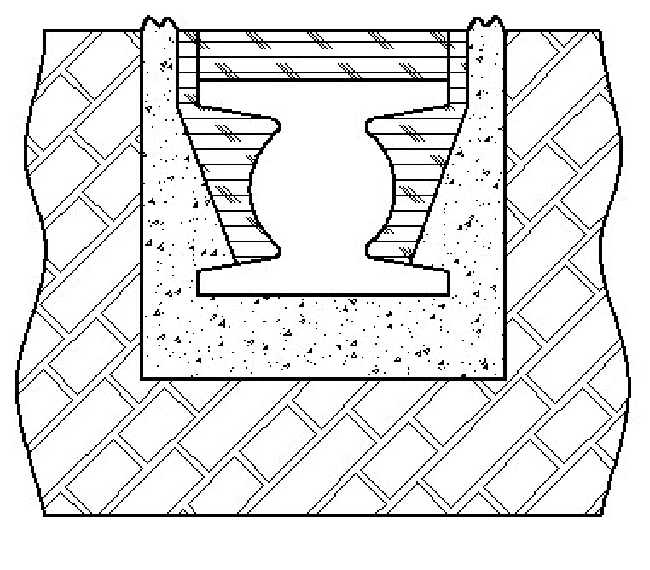

Umieszczenie czujnika

Ostrożnie umieść czujnik z uchwytem montażowym w szczelinie wypełnionej zaprawą, wyreguluj uchwyt montażowy i spraw, aby każdy punkt podparcia dotykał górnej powierzchni szczeliny, i upewnij się, że czujnik znajduje się w środku szczeliny. Gdy w tej samej szczelinie zainstalowane są dwa lub więcej czujników, należy zwrócić szczególną uwagę na część łączącą.

Górna powierzchnia dwóch czujników musi znajdować się na tym samym poziomie, a połączenie musi być jak najmniejsze, w przeciwnym razie powstanie błąd pomiaru. Oszczędź jak najwięcej czasu na etapie (4) i (5), w przeciwnym razie zaprawa stwardnieje (1-2 godziny normalnego czasu utwardzania naszego kleju).

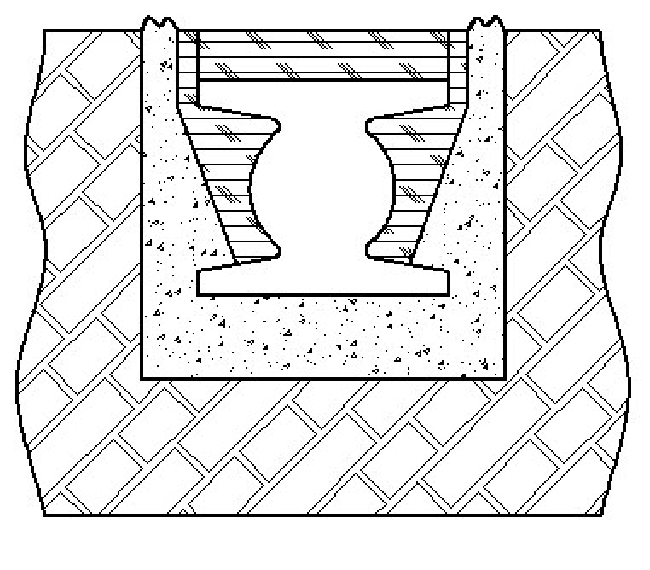

Usunięcie wspornika montażowego i druga spoina

Po zasadniczym utwardzeniu zaprawy należy obserwować początkowy efekt instalacji czujnika i w razie potrzeby dokonać jego regulacji. Wszystko jest zasadniczo gotowe, należy usunąć wspornik i przeprowadzić drugą fugowanie. Ta iniekcja jest ograniczona do wysokości powierzchni czujnika.

Trzeci raz fugowanie

W okresie utwardzania należy zwracać uwagę na ciągłe zwiększanie ilości zaprawy, tak aby jej ogólny poziom po wypełnieniu był nieznacznie wyższy niż poziom nawierzchni drogi.

Szlifowanie powierzchni

Gdy cała zaprawa montażowa osiągnie wytrzymałość wiązania, należy oderwać taśmę, zeszlifować powierzchnię rowków oraz nawierzchnię drogi i przeprowadzić próbę obciążenia wstępnego przy użyciu standardowego pojazdu lub innych pojazdów, aby sprawdzić, czy montaż czujnika przebiegł prawidłowo.

Jeżeli test wstępnego obciążenia jest prawidłowy, instalacja jest

zakończony.

Powiadomienia dotyczące instalacji

5.1 Surowo zabrania się długotrwałego używania czujnika poza zakresem i temperaturą roboczą.

5.2 Surowo zabrania się pomiaru rezystancji izolacji czujnika miernikiem o wysokiej rezystancji powyżej 1000 V.

5.3. Osobom niebędącym profesjonalistami surowo zabrania się dokonywania weryfikacji.

5.4 Medium pomiarowe powinno być kompatybilne z materiałami aluminiowymi, w przeciwnym razie przy składaniu zamówienia należy podać specjalne instrukcje.

5.5 Podczas pomiaru końcówka wyjściowa czujnika L5/Q9 powinna być sucha i czysta, w przeciwnym razie sygnał wyjściowy będzie niestabilny.

5.6 Powierzchni nacisku czujnika nie wolno uderzać tępym narzędziem ani dużą siłą.

5.7 Szerokość pasma wzmacniacza ładunku musi być większa niż szerokość pasma czujnika, z wyjątkiem braku specjalnych wymagań dotyczących odpowiedzi częstotliwościowej.

5.8 Montaż czujników należy przeprowadzić ściśle według odpowiednich wymagań instrukcji, aby uzyskać dokładne wyniki pomiaru.

5.9 Jeżeli w pobliżu miejsca pomiaru występują silne zakłócenia elektromagnetyczne, należy zastosować odpowiednie środki ekranujące.

5.10 Przewód czujnika i wzmacniacza ładunku musi być wykonany kablem koncentrycznym z wysoką częstotliwością zakłóceń statycznych.

Załączniki

Instrukcja 1 szt.

Kwalifikacja weryfikacji 1 szt. Certyfikat 1 szt.

Zawieszka 1 szt.

Przewód wyjściowy Q9 1 szt.

Enviko specjalizuje się w systemach Weigh-in-Motion od ponad 10 lat. Nasze czujniki WIM i inne produkty są szeroko rozpoznawane w branży ITS.